不可諱言,電動車的技術進步到現在,目前願意支持電動化車輛產品的用戶,多少還是有點信仰成分在其中。在車款中導入包括 OTA 更新、AI 能源網與車輛智慧的 Gogoro,其實自五年前開始製造鋁合金車架的 1 系列後,在生產方面也有了不少進化。

今天我們有機會來到 Gogoro 位在林口的 G1 生產工廠。這裡,目前也依然是所有 Gogoro(其實還有代工的 YAMAHA EC-05)市售車款的起點。從五年前開始正式宣布為了能源而造車的他們,到底在這個結合(二樓)辦公室的工廠裡,睿能創意玩了些什麼創意,就跟著我們將繼續看下去吧。繼續閱讀信仰的起點,Gogoro 與它的產地「G1 智慧工廠」報導內文。

信仰的起點,Gogoro 與它的產地「G1 智慧工廠」

▲圖:沒記錯的話,這個應該從 Gogoro 首間全球推廣門市移來的信仰標誌立牌。

其實這並不是第一次 Gogoro 開放工廠讓人參觀。Gogoro 包括每個換電站肚子裡都有的智慧電池、PBGN 電動車上的馬達,也都有分別的製造工廠。我們今天參觀的,其實是以往 Gogoro 幸運車主推坑王也有參加過的限定行程。一整個可以看到 Gogoro 的所有車系是如何在這裡組裝車架與所有車體零件到檢測交車的過程。

▲圖:Gogoro 林口總部的門把設計應該會讓很多 PBGN 的車主會心一笑(短電池不知道未來會不會推出啊)。

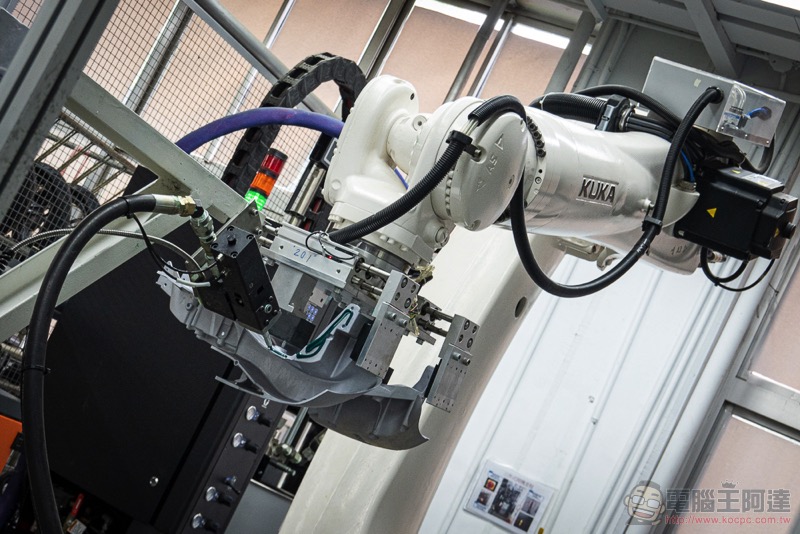

在踏進由 AGV 無人自動搬運車 (Automated Guided Vehicle)圍繞的生產「小圈圈」前。我們看到的是最經典的 Gogoro 1 Series,也就是一系列特色的鋁合金一體車架的黏膠製程。

為了生產輕量且高剛性的車架,Gogoro 選擇以可以更完美密合以 KUKA 機械手臂執行黏膠製程。

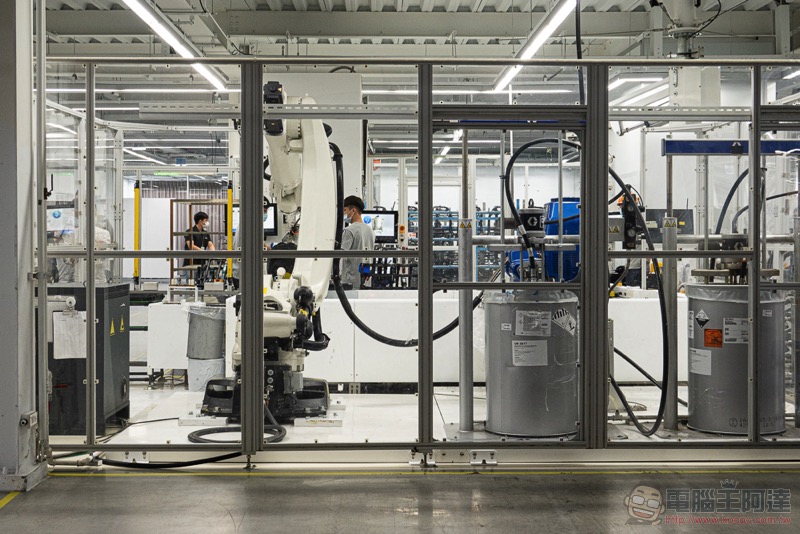

比起一般鋼管車架的 Gogoro 2 系列車款,Gogoro 依然自行在 G1 廠區內生產自己的一體式鋁合金車架。在廠區內與 2 系列並列在廠區的車架區域,將會依生產排程依序投入由 AGV 無人自動搬運車所構成,有點像是自動列車概念的生產線。

根據 Gogoro 的說法,他們是希望也能夠在生產方面有一些不同的做法,所以才導入這種比較偏向被物流業者採用的 AGV 無人自動搬運車。雖說產能方面並不突出,但具備有極佳的彈性。

據說,如果今天 G1 工廠的廠區想要「大改」成其他產品的生產線,僅需要花費 72 小時的時間便可以調整到位;至於像是從生產 Gogoro 2 車款改至流程更簡單的 Gogoro VIVA,則是僅需不到 30 分鐘即可完成轉換。

AGV 無人自動搬運車也可以依據每個工作站的需求調整作業高度,細到作業人員的身高與工作細項都可以進行對應。雖說 Gogoro 採用的並非室內定位的 AGV,但會依著膠條前進的 AGV 也懂得透過感測器避免相互碰撞,並可顯示自己的狀態,讓工作人員可以快速進行判斷。

有意思的是,以能源公司為主業的 Gogoro,也自行將 AGV 改造成了可以換電池的版本,我們也直擊了工作人員換電池的過程 — 根據官方的說法,AGV 工作一整天大約需要換電 2 次,搭載的則是單顆電池。相信它應該是不會被收月租費啦(笑)。

現階段已經是 PBGN 主要平台的 Gogoro 2。在車架正式放上 AGV 前,還會進行車身 VIN 刻號的雷射打刻。組裝過程中每個工作站都會有工作電腦顯示操作環節的確認,甚至有螺絲沒有上好扭力,電腦也會有流程的管控。料件的部分還會有 QR Code 標籤,藉此追蹤生產的履歷 — 不得不說,要稱自己為智慧工廠真的不太容易感覺要下不少功夫啊!

Gogoro 還針對車架的 9 個位置貼上必須用望遠鏡放大 30 倍才能看到車架刻號的柯維底片。藉此提供另外一道車身的防盜驗證機制。

在生產的最後,也會做各種電池與鑰匙卡綁定。車輛的外觀功能都會經過作業人員輔以平板電腦一個個確認後,才會送上最後出廠前的車重、喇叭、前後輪偏、錶速與大燈等標準驗證作業。

而在胎壓等最後項目確認完成後。

就是透過貨運交車至各個門市,也就是各位車主的手上囉。

結語

自從 1 系列五年多前正式開賣以來,銷量逐漸成長的 Gogoro 也免不了遇到 Tesla 也遇到的生產地獄。在這些年的時間裡,他們也分享其實不僅導入了非傳統固定產線的智慧生產流程,也努力達到無紙化。就小編這次參觀的感覺看來,Gogoro 的產線相當明亮動線也很明確,會有一種來到實驗室的感覺。

再加上會遇到自己會沿著黑線行走,使用 Gogoro 電池的 AGV 在廠區穿梭,還有生產線上的組裝狀態顯示也都可以看到 Gogoro 介面設計 DNA 在其中。不得不說,Gogoro 就連製造生產他們也的確搞得很有自己的風格啊。